Seit einigen Jahren sind 3D-Drucker zu bezahlbaren Preisen auf dem Markt. Ich habe bislang häufig Halterungen oder Adapter zusammengebastelt. Nun habe ich mich entschieden, einen 3D-Drucker mal selber auszuprobieren.

Inhalt:

Auswahl

Bei der Auswahl habe ich neben einem günstigen Preis auch nach Bedienerfreundlichkeit (insbesondere für Anfänger) und nach einem “renommierten” Hersteller geschaut. Prusa war mir zu teuer, bei den bezahlbaren Druckern vielen die Hersteller Anycubic und Creality immer wieder auf.

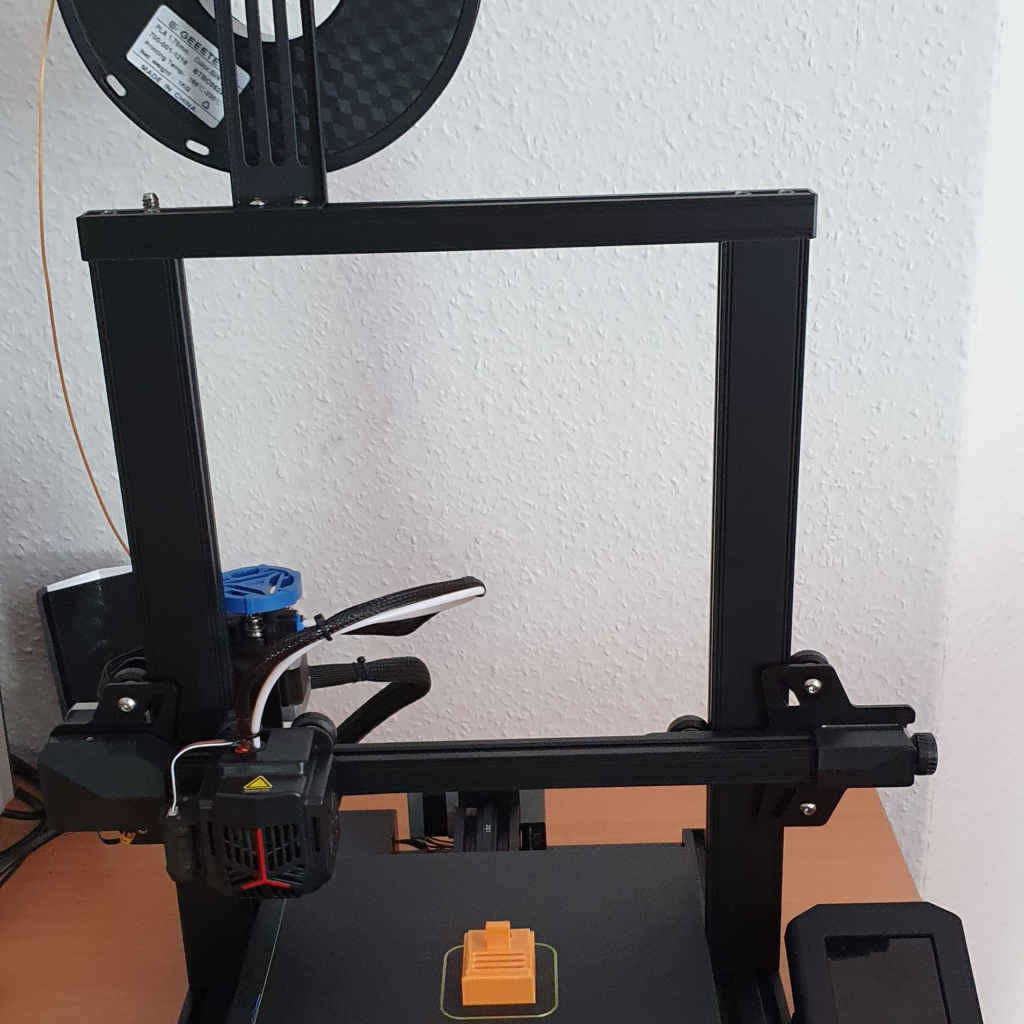

Ich habe mich dann für den Creality Ender 3 V2 neo entschieden. Der Ender 3 ist einer der beliebtesten 3D-Drucker, in der Version V2 wurden viele Details noch einmal verbessert. Mit dem Zusatz Neo kommen einige für mich wichtige Ausstattungsmerkmale dazu.

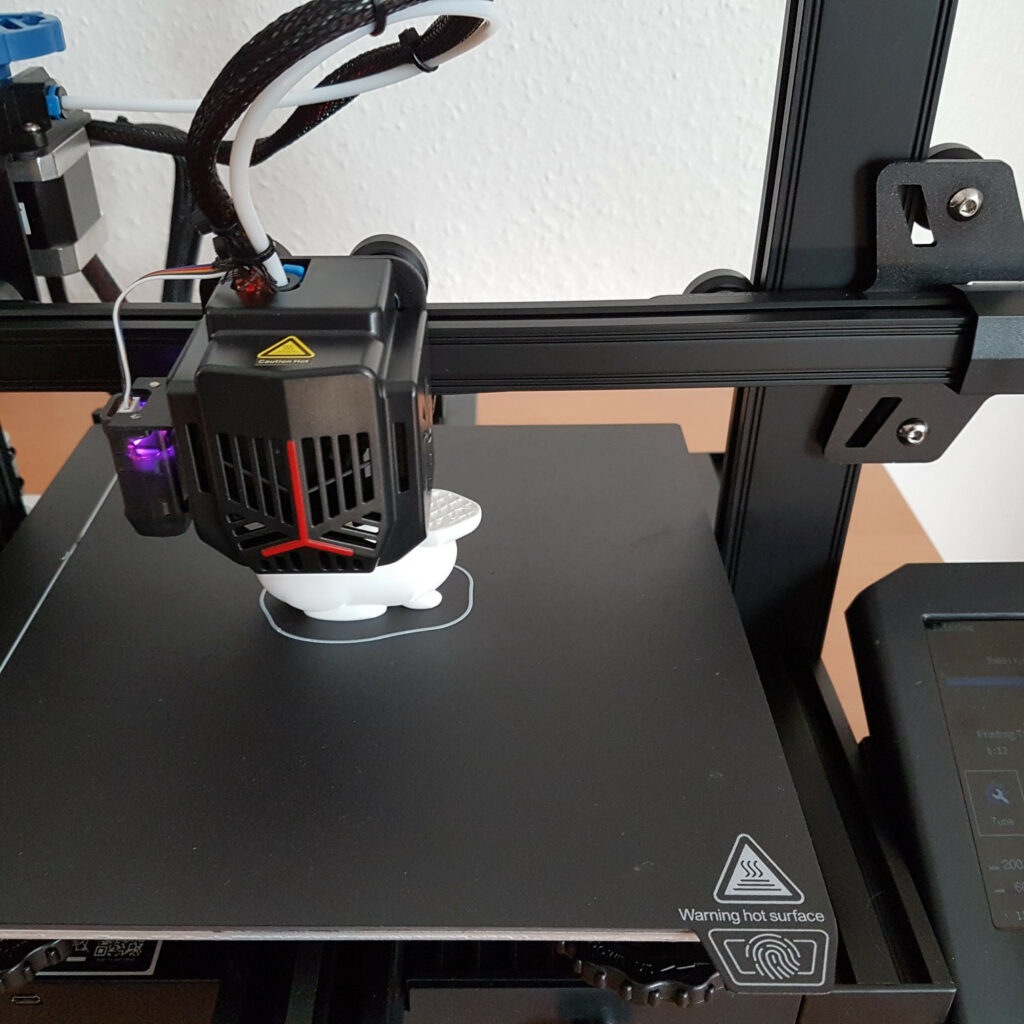

Der aus meiner Sicht wichtigste Pluspunkt des Neo ist die automatische Druckbett-Nivellierung. Damit ermittelt der Drucker automatisch die genaue “Lage” des Druckbetts. Diese sollte vorher auch möglichst waagerecht eingestellt werden, die kleinen Ungenauigkeiten ermittelt der Drucker dann aber automatisch. Mir hat dieses System bisher sehr geholfen.

Hinzu kommt dann noch eine magnetische PC-Federstahl-Bauplatte als Druckbett. Auch dieses Bauteil hat mich total überzeugt, dazu aber später noch mehr.

Aufbau und Inbetriebnahme

Nun aber zuerst zum ersten Aufbau des Druckers. Im Lieferumfang ist nur eine sehr spärliche Anleitung enthalten, aber auch ein Link zu einem guten Video-Tutorial von Creality.

Nachdem alle Teile ausgepackt sind, wird der obere Rahmen eingesteckt und von unten verschraubt. Dafür wird der Drucker etwas über den Tischrand hinausgeschoben. Danach wird das Bedienteil angeschraubt und verkabelt.

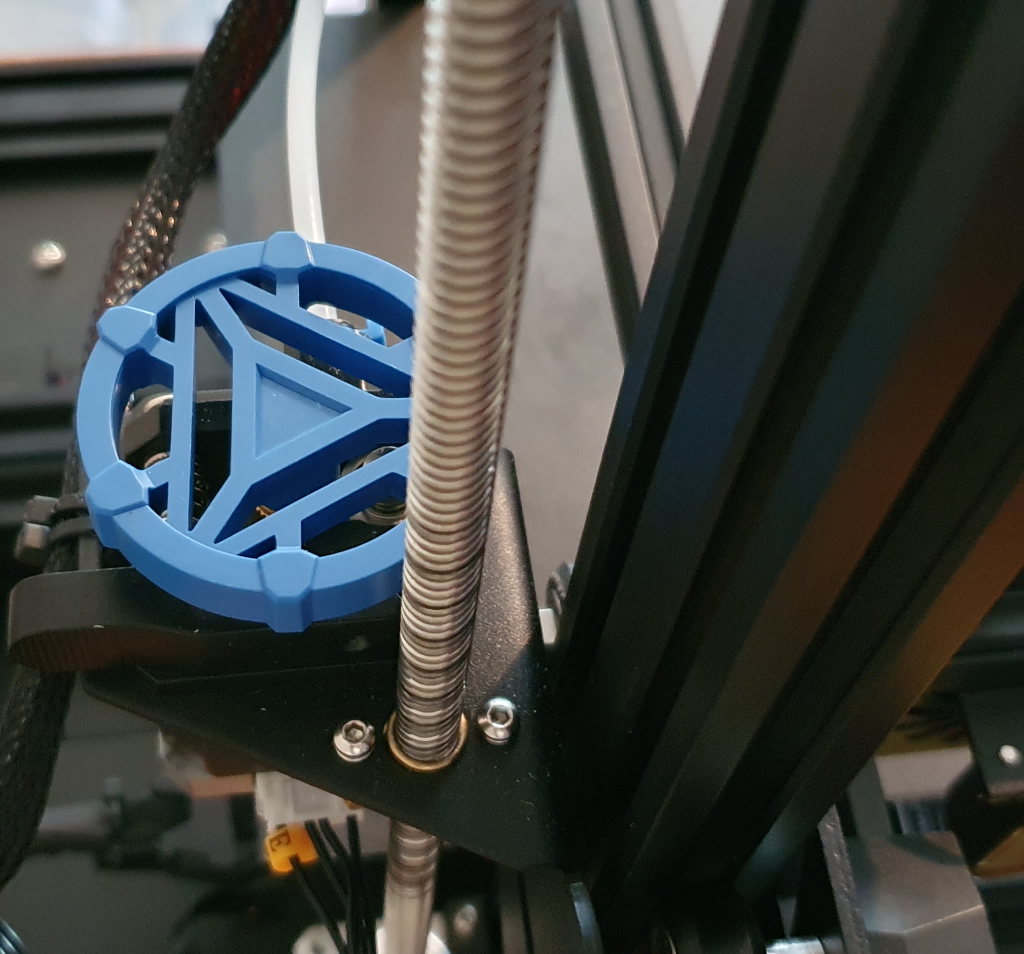

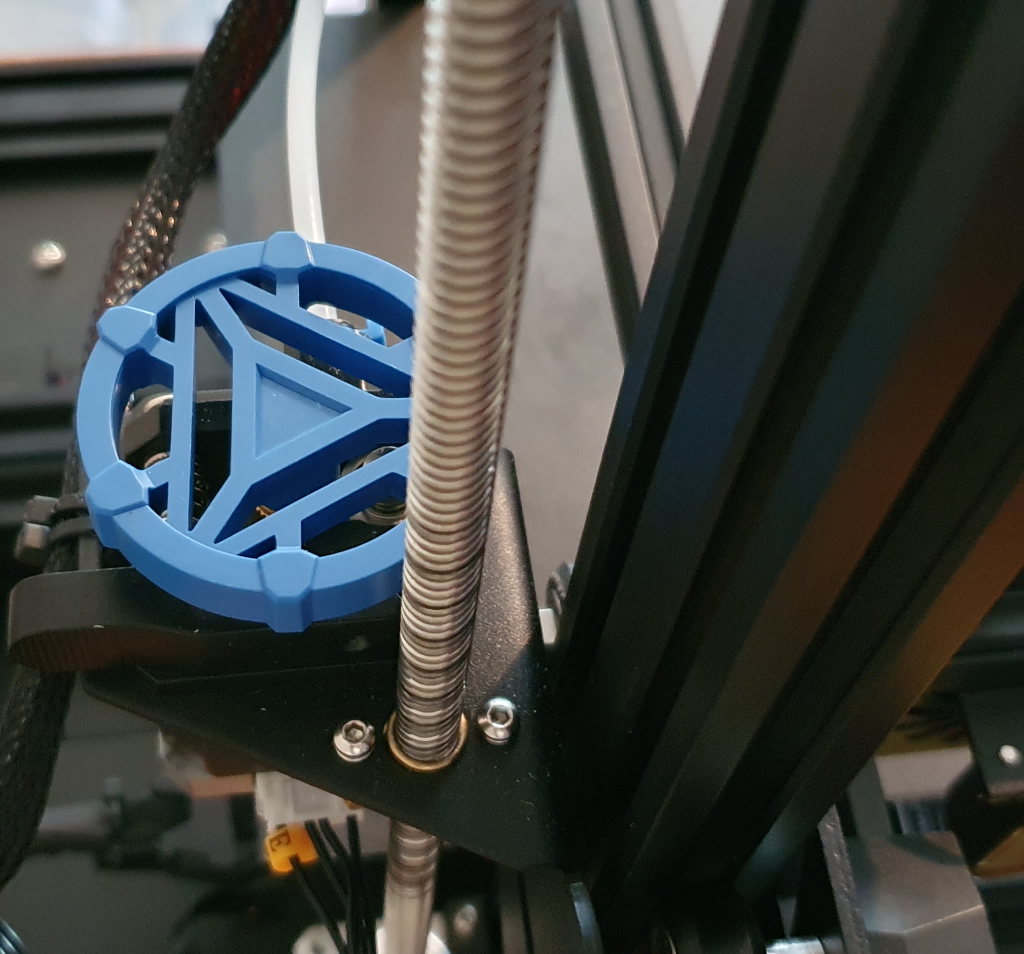

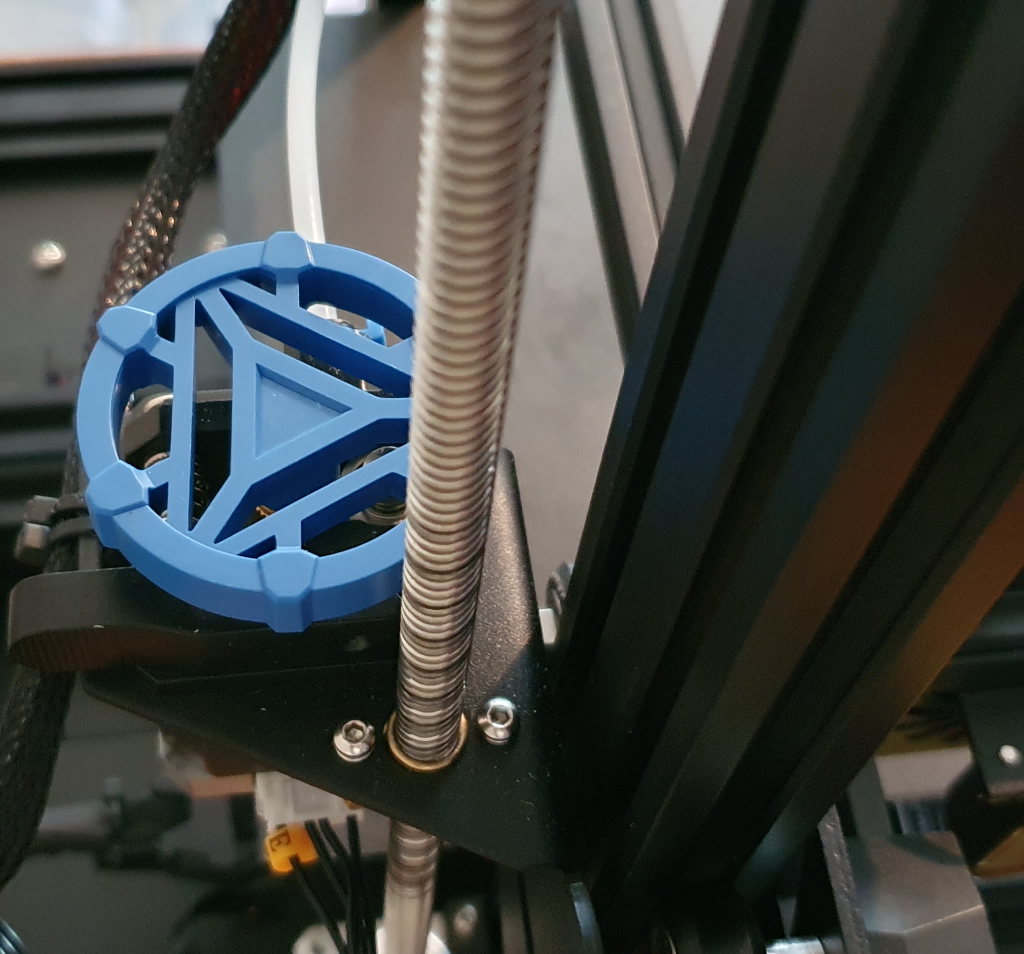

Als nächstes wird der Filamenthalter an der oberen Querstrebe montiert und der Drehknopf am Extruder aufgesteckt.

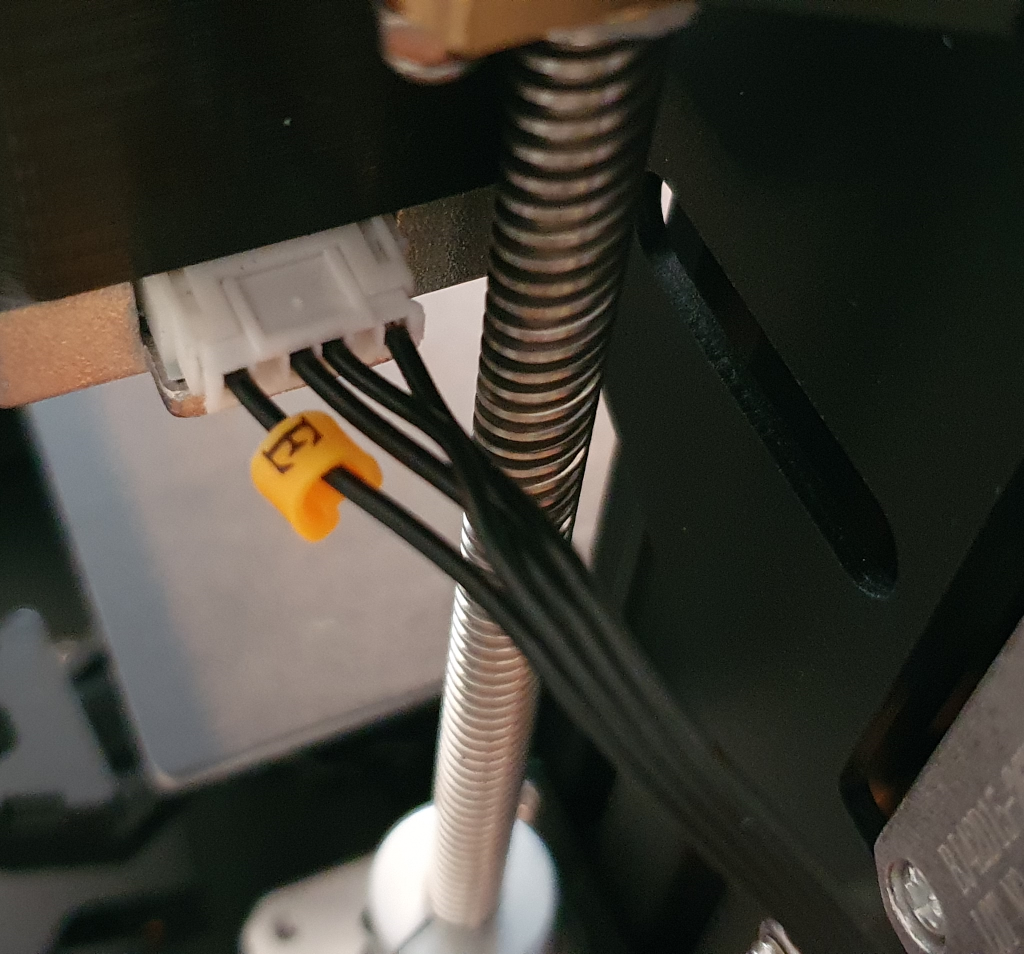

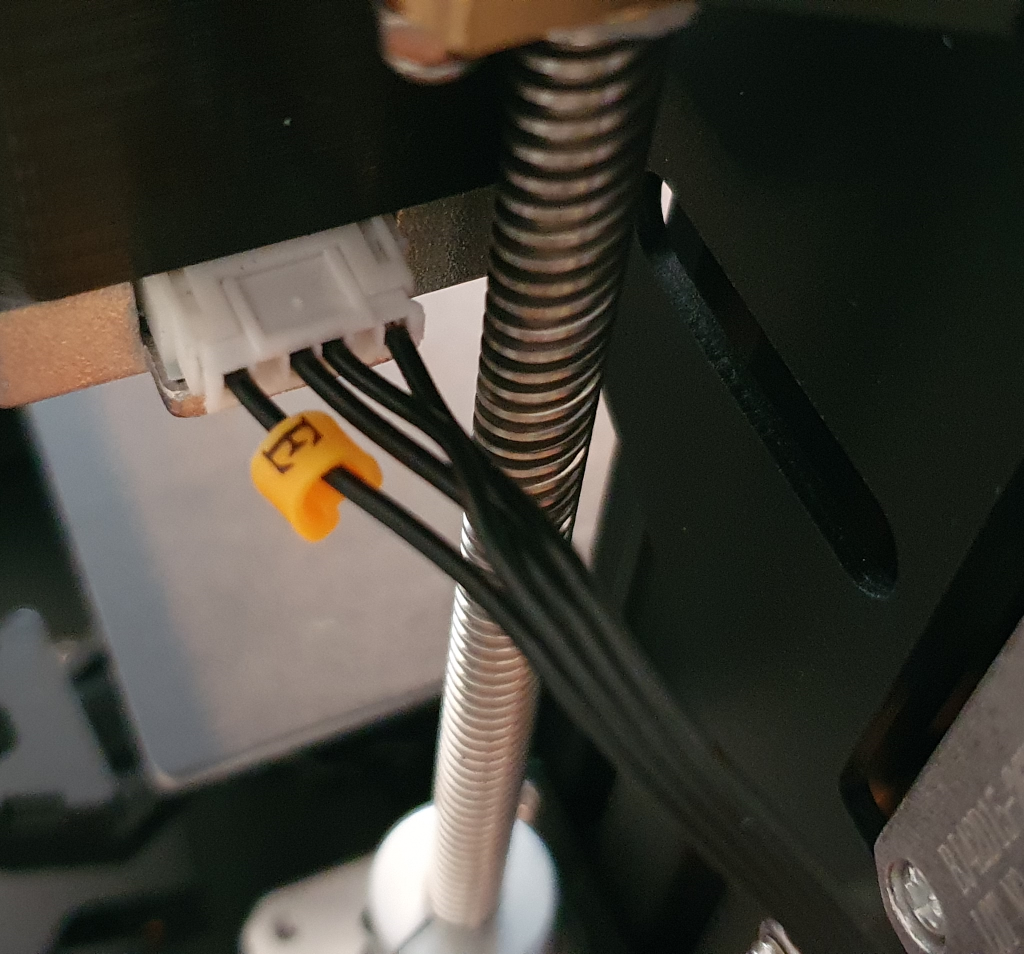

Nun werden noch die drei Schrittmotoren sowie der Extruder angeschlossen, die Kabel sind entsprechend der Motoren gekennzeichnet.

Etwas länger habe ich gebraucht, da bei meinem Modell der Schlitten des Druckbetts gewackelt hat. Um das zu beheben können zwei der Schrauben unterhalb des Schlittens mit einem Maulschlüssel verdreht werden. Diese Schrauben scheinen eine Art “Exzenter” zu sein, der die Rollen an die Führungsschiene drückt.

Nachdem nun noch die Kabel mit Kabelbindern fixiert sind, kann der Elektronik-Teil anfangen.

Erstes Anschalten

Nach dem Einschalten und Hochfahren sollte der Ender zuerst auf die Werkseinstellungen zurückgesetzt werden. Dazu wähle ich: “Control” und “Reset Configurator”.

Danach fahre ich den Ender in die Homeposition, indem ich unter “Prepare” die Option “Auto home” wähle.

Als nächstes stelle ich den Abstand zur Grundplatte ein. Dafür muss ich den Druckkopf zuerst auf “Null-Höhe” fahren. Dafür wähle ich unter “Move” den Punkt “Move Z” und stelle durch drehen des Bedienknopfes den Wert auf “0”. Erneutes Drücken des Bedienknopfes bringt mich aus diesem Menu heraus.

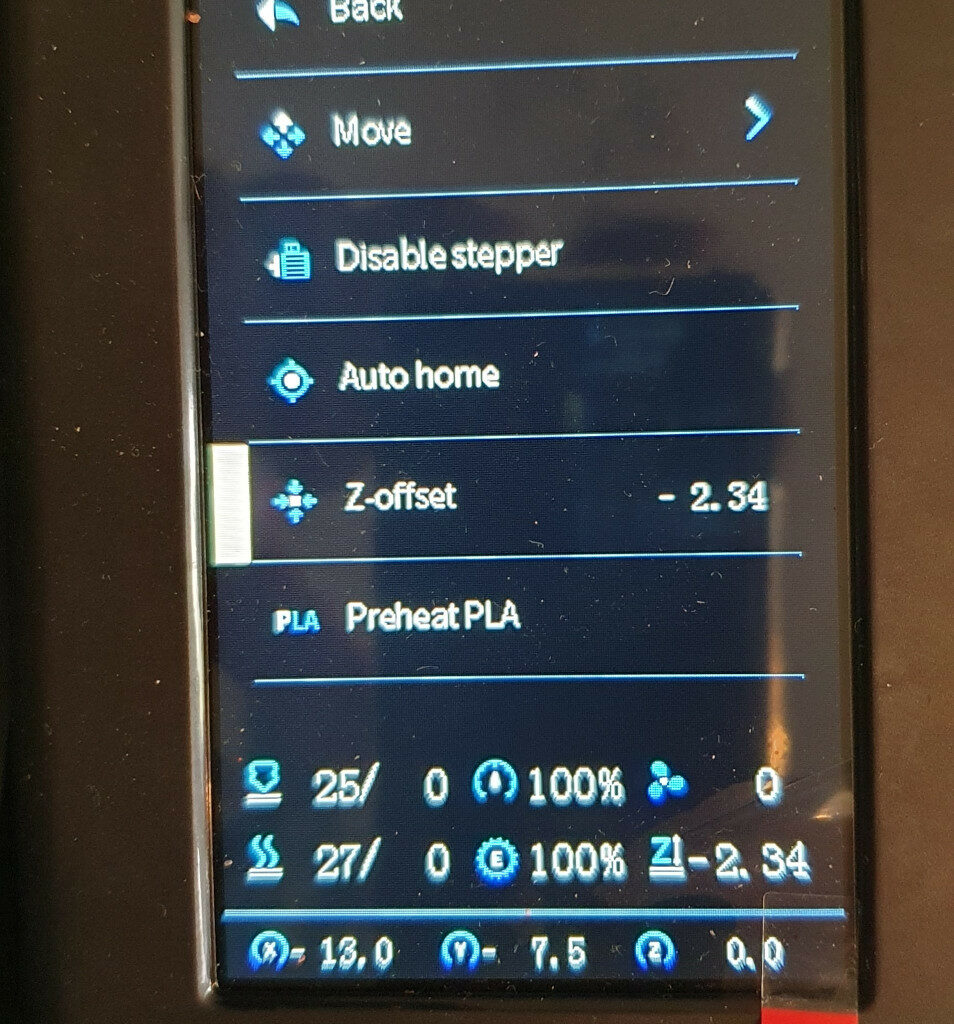

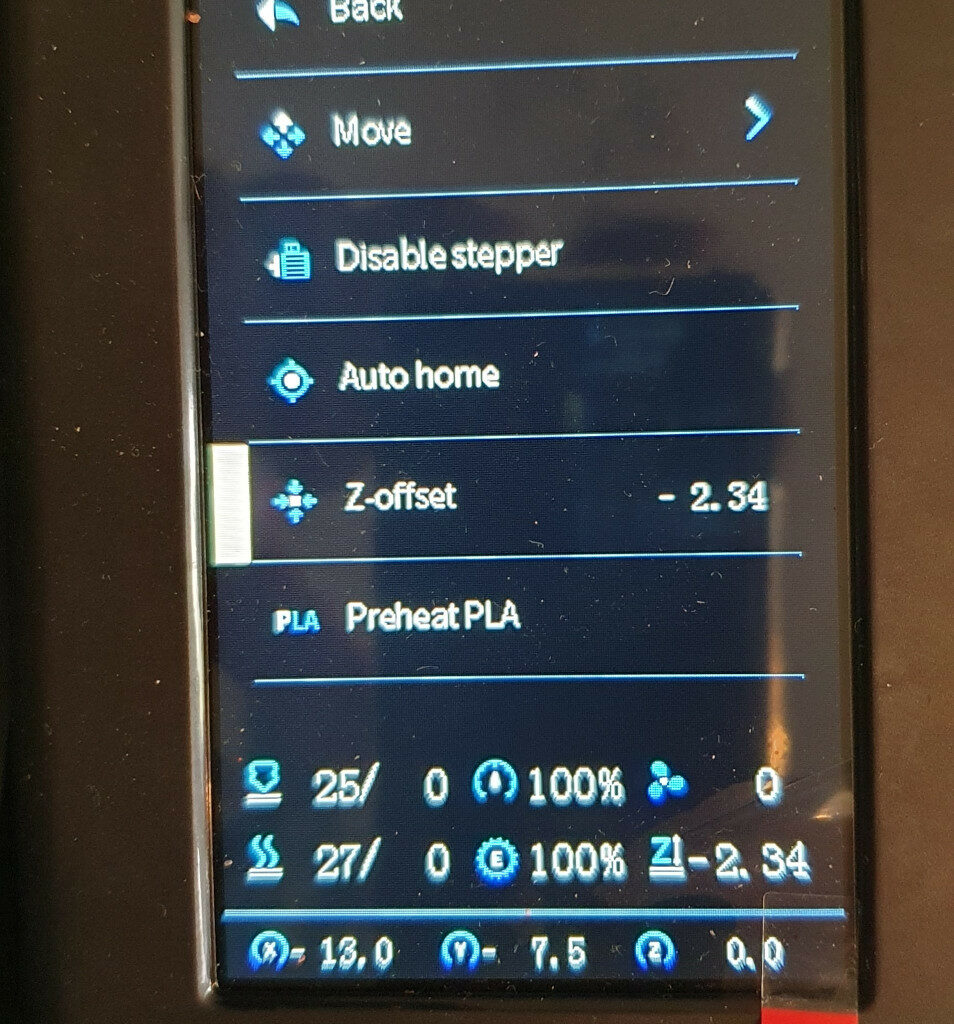

Danach wähle ich unter “Prepare” die Option “Z-offset”. Nun lege ich ein Standard-Drucker-Papier unter die Druckdüse und regele die Z-offset-position so lange nach unten, bis ich einen deutlichen Widerstand beim Verschieben des Papiers bemerke. Bei meinem Gerät musste ich den Z-offset auf – 2.34 einstellen.

Nun schalte ich die Schrittmotoren ab (“Disable steppers”) und kann nun den Druckkopf nach links und rechts und die Grundplatte vor und zurück verschieben. Ich schiebe nun eine Ecke der Grundplatte unter den Druckkopf und teste wieder mit dem Papier. Die Höhe stelle ich nun aber manuell über das entsprechende Handrad unter der Ecke des Schlittens ein. Evtl. muss ich schon beim Verschieben des Druckkopfes oder des Schlittens die Höhe verändern um ein “Schleifen” zu verhindern.

Nachdem ich auf diese Weise alle vier Ecken eingestellt habe, kommt nun wieder die Elektronik. Durch Betätigen des Menupunktes “Leveling” startet der Ender die Autolevel-Procedure. Das dauert ein paar Minuten. Abschließend sollte noch einmal der Abstand zur Grundplatte (Z-offset) eingestellt werden.

3D-Modelle laden oder erstellen

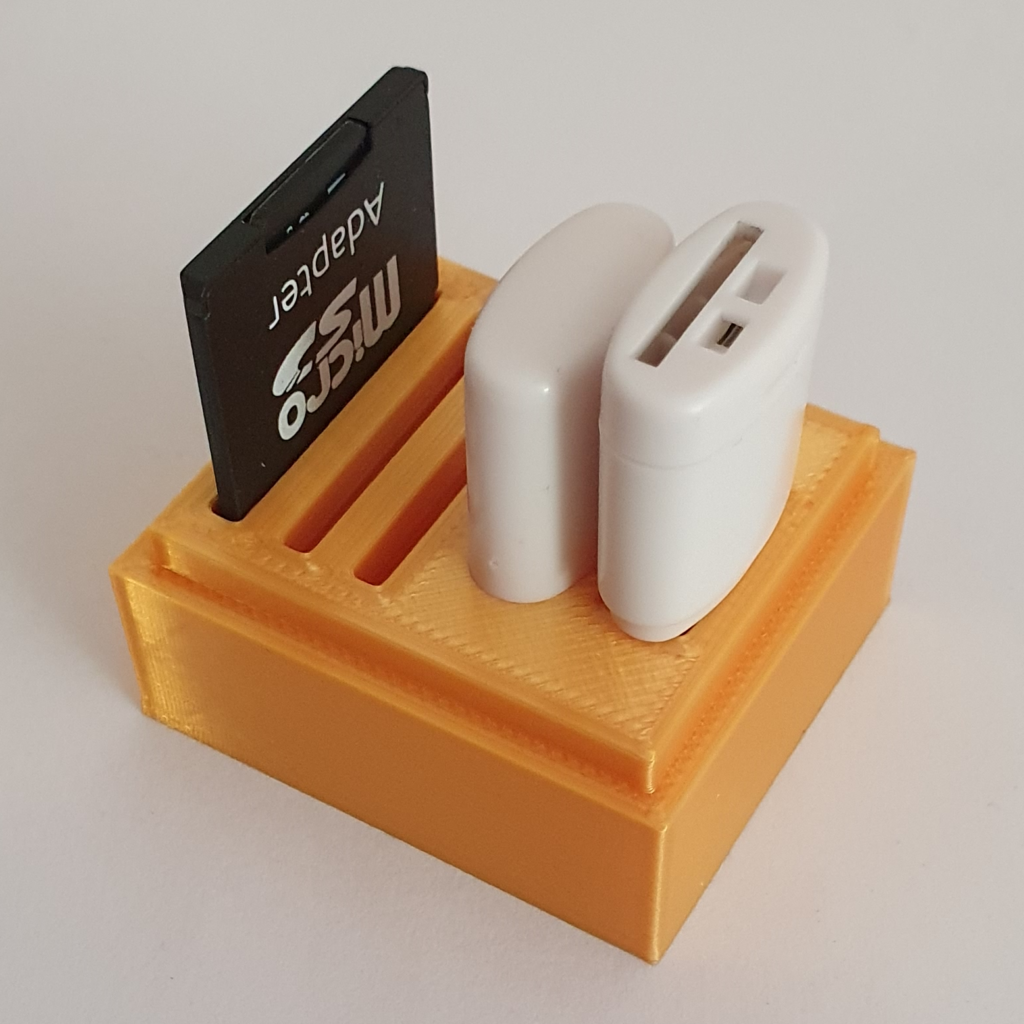

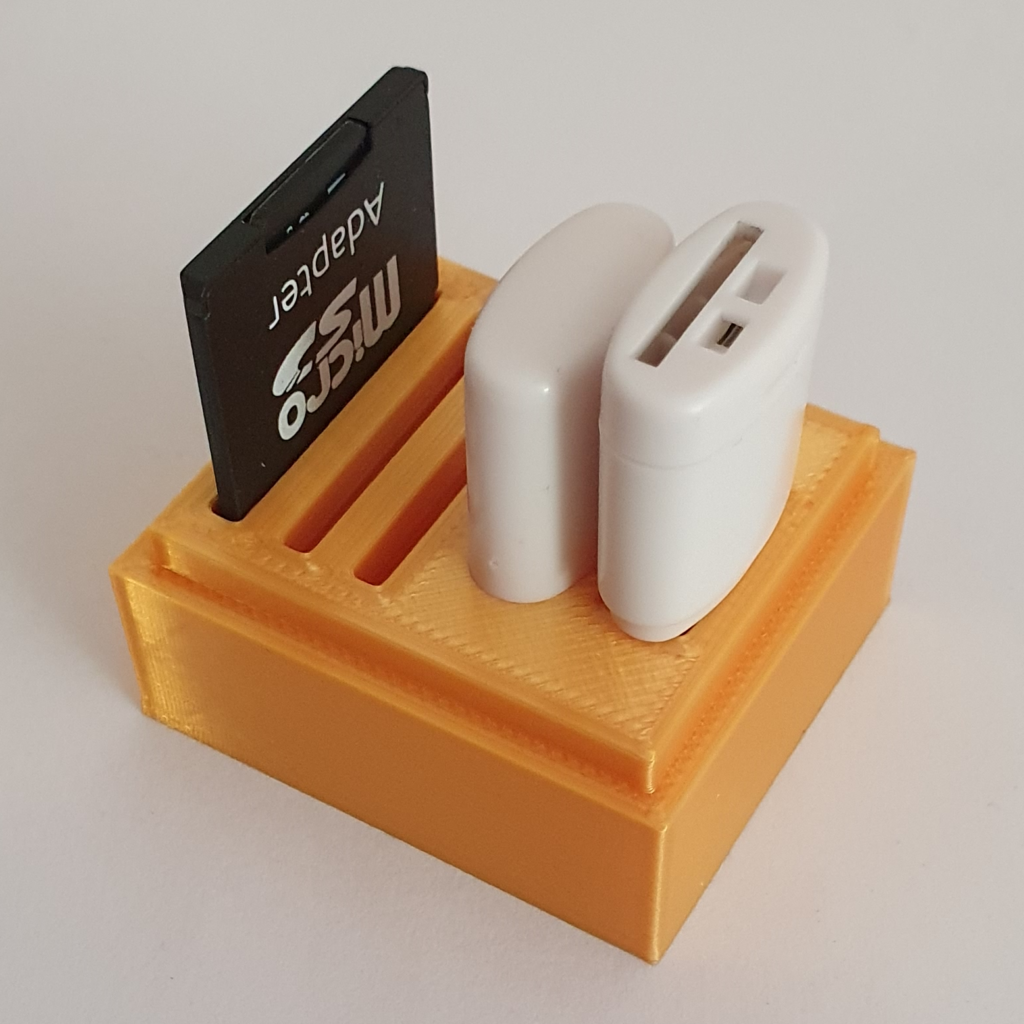

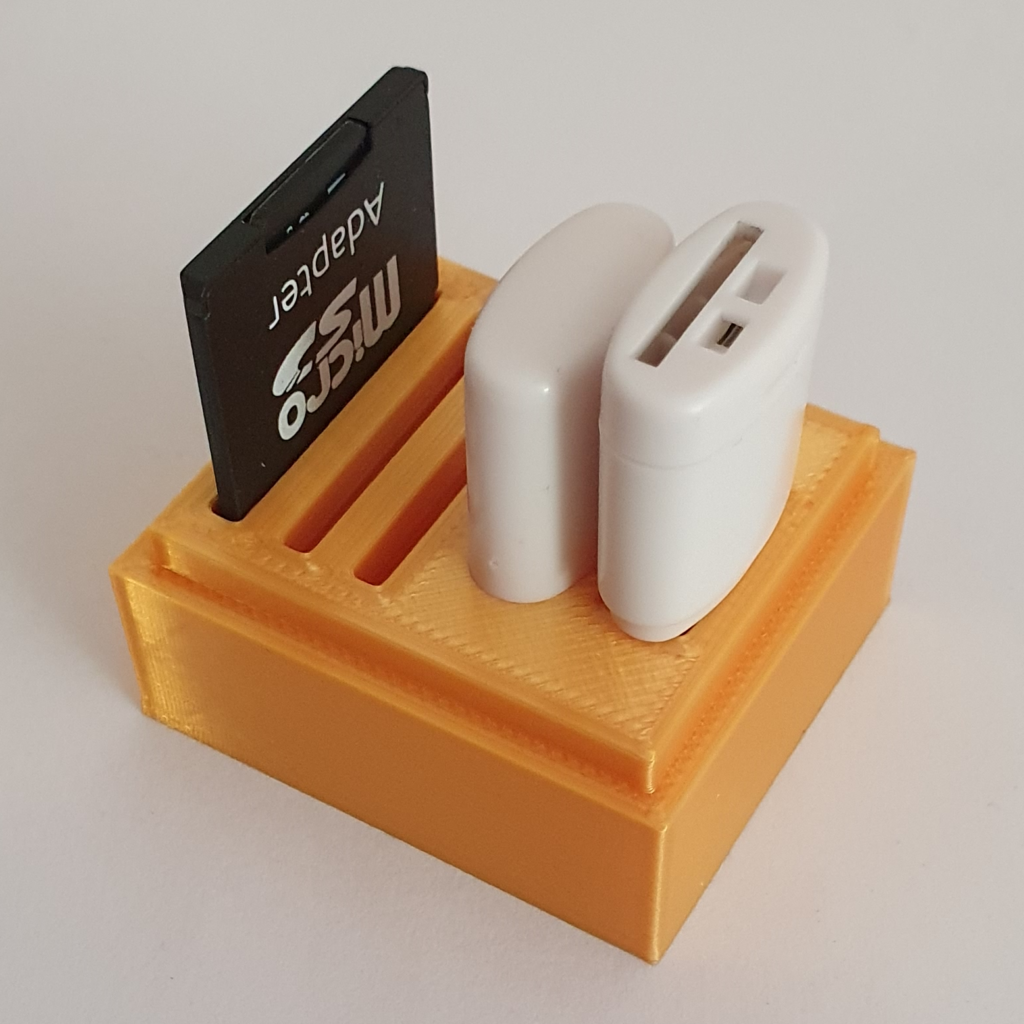

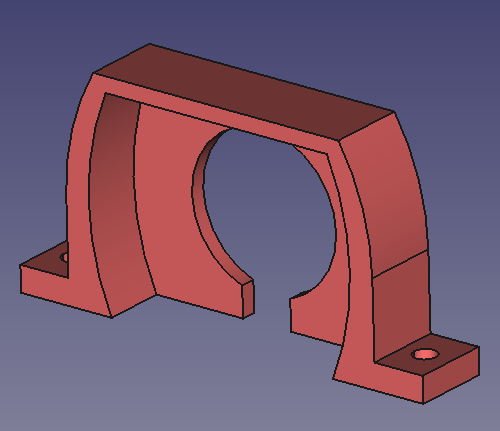

Bei thingiverse gibt es eine riesige Auswahl an 3D-Modellen. Falls das Gewünschte nicht dabei ist, ist häufig der nächste Schritt, ein 3D-Modell selbst zu erstellen. Hierfür nutze ich die Freeware FreeCAD. Nach ein wenig Einarbeitung lassen sich damit prima Modelle erstellen.

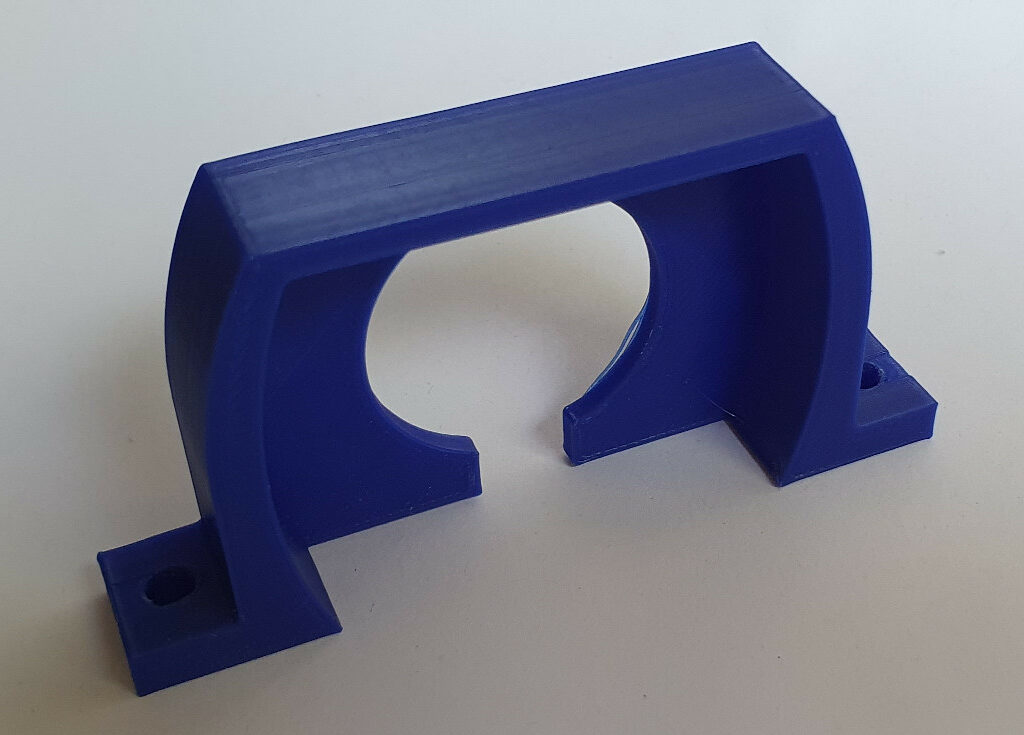

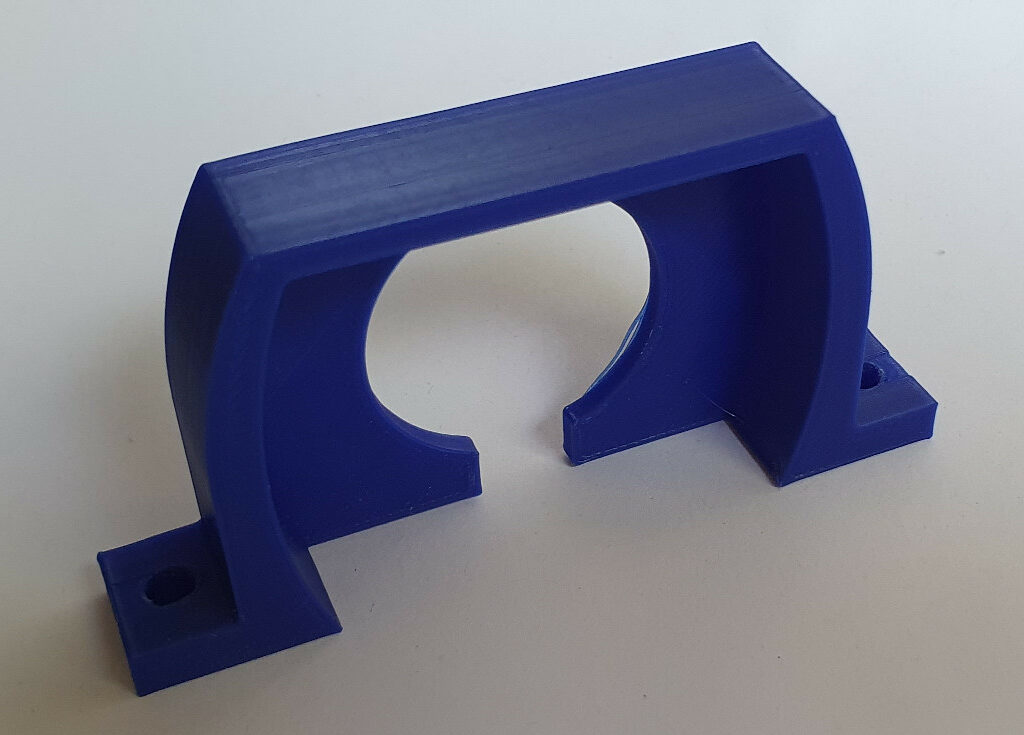

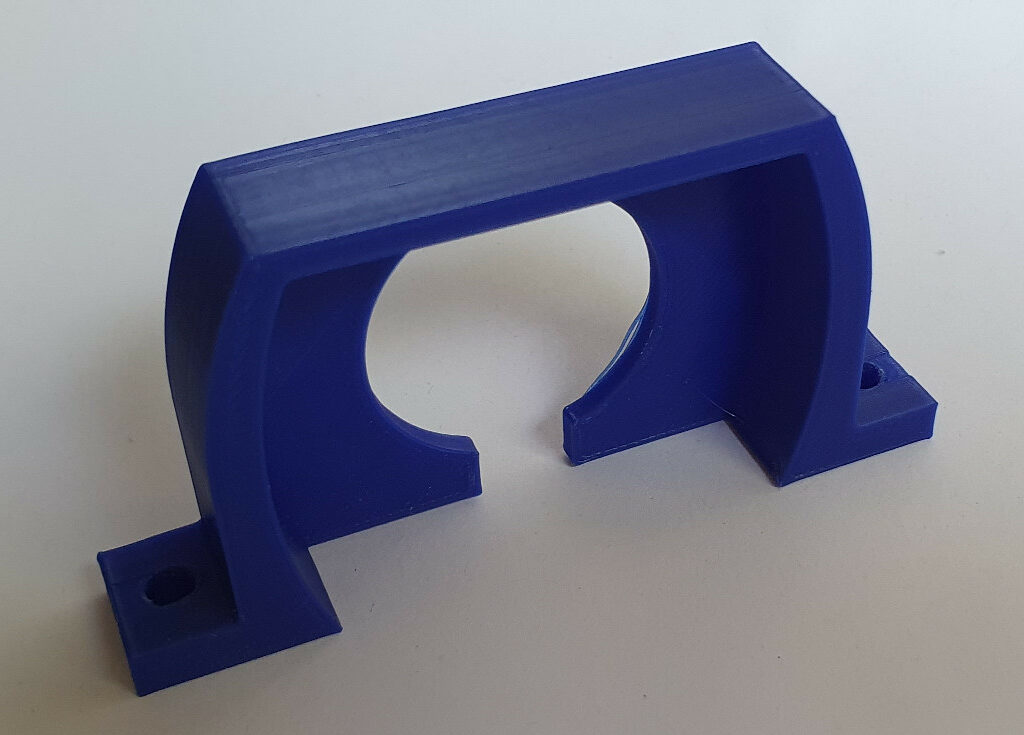

So habe ich nach Anregung durch ein “thingiverse-Modell” beispielsweise einen einfachen Adapter entworfen, mit dem ich Mehrfachsteckdosen an eine Tisch anschrauben kann. Dieses Modell kann mit FreeCAD als “*.stl”-Datei exportiert werden.

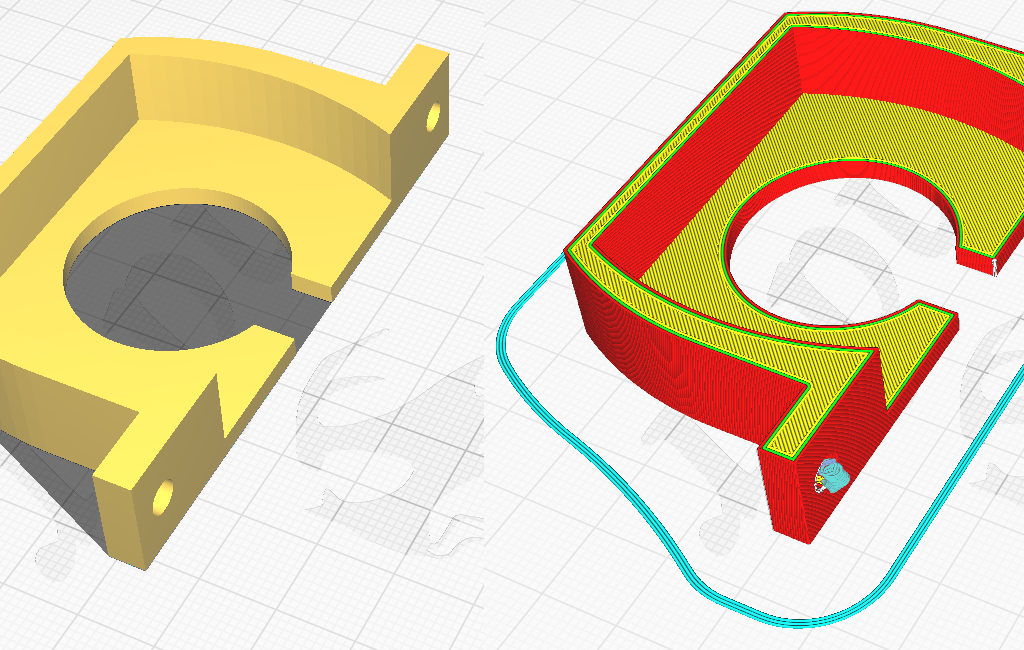

Im nächsten Schritt wird diese stl-Datei dann in einem “Slicer”-Programm geöffnet. Creality bietet für den Ender ein eigenes Programm an. Ich habe mich aber für die Open-Source Software “Ultimaker Cura” entschieden, da es hier mehr Einstellmöglichkeiten gibt.

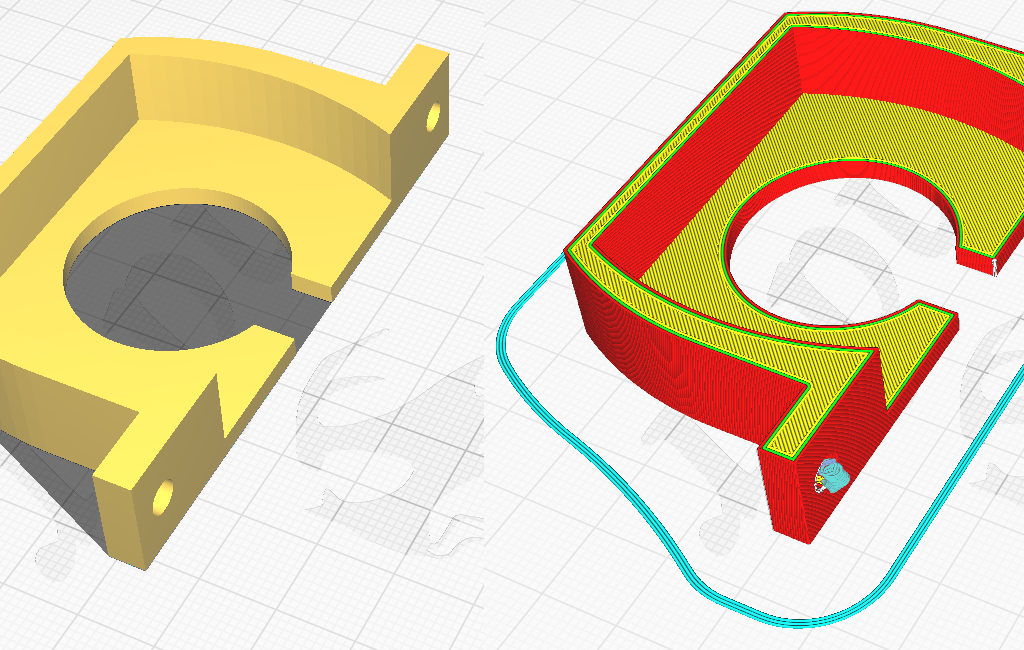

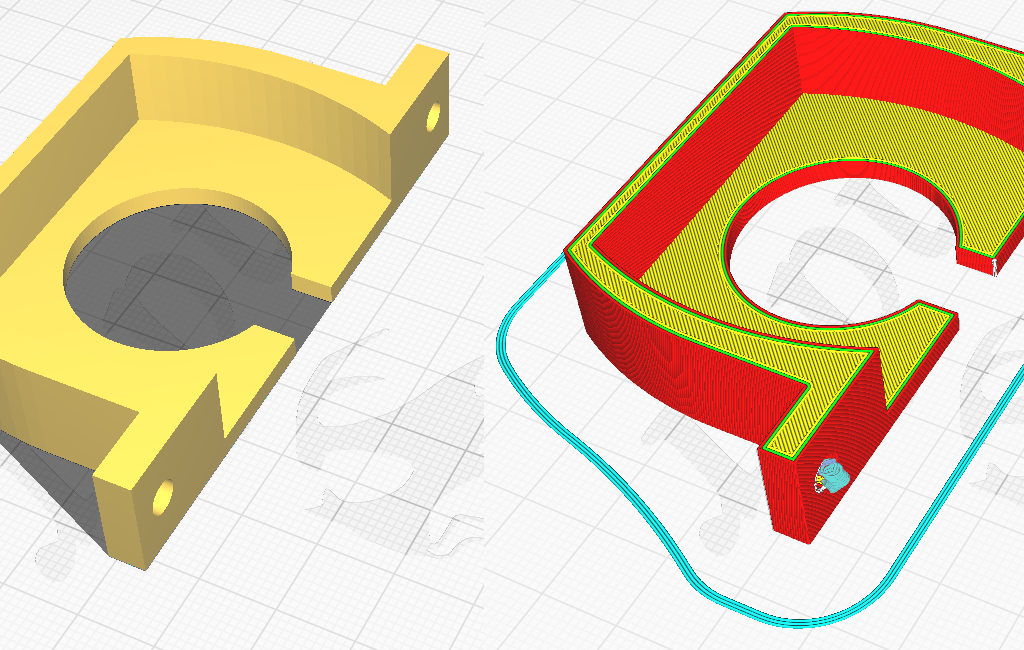

Links das in Cura geladene Modell, rechts daneben das geslicte Modell.

Dieses “geslicte” Modell kann nun über eine Mikro-SD-Karte auf den 3D-Drucker übertragen und dann ausgedruckt werden.

Erfahrungen und Tipps und Tricks

Nachdem ich nun einige Zeit mit dem Ender 3 V 2 Neo verbracht habe, möchte ich einige für mich wichtige Punkte erwähnen:

PLA-Filament:

Für den Anfang sicherlich jeder mit PLA als Filament anfangen. Aber auch da stellt sich schon die Frage, welches Filament von welchem Hersteller. Ich habe eine Empfehlung bekommen, die ich gerne weitergebe. Amazon versendet das GEEETECH Filament, das allerdings von HengDa und nicht von Amazon verkauft wird. Wer damit leben kann ist aus meiner Sicht mit diesem Filament bestens ausgerüstet. Ich habe auch die “Hausmarke” von Amazon ausprobiert, habe damit aber deutlich mehr Probleme gehabt als mit dem GEEETECH Filament. Die Probleme gab es meistens bei den ersten Schichten bzw. bei der Haftung auf der Bodenplatte.

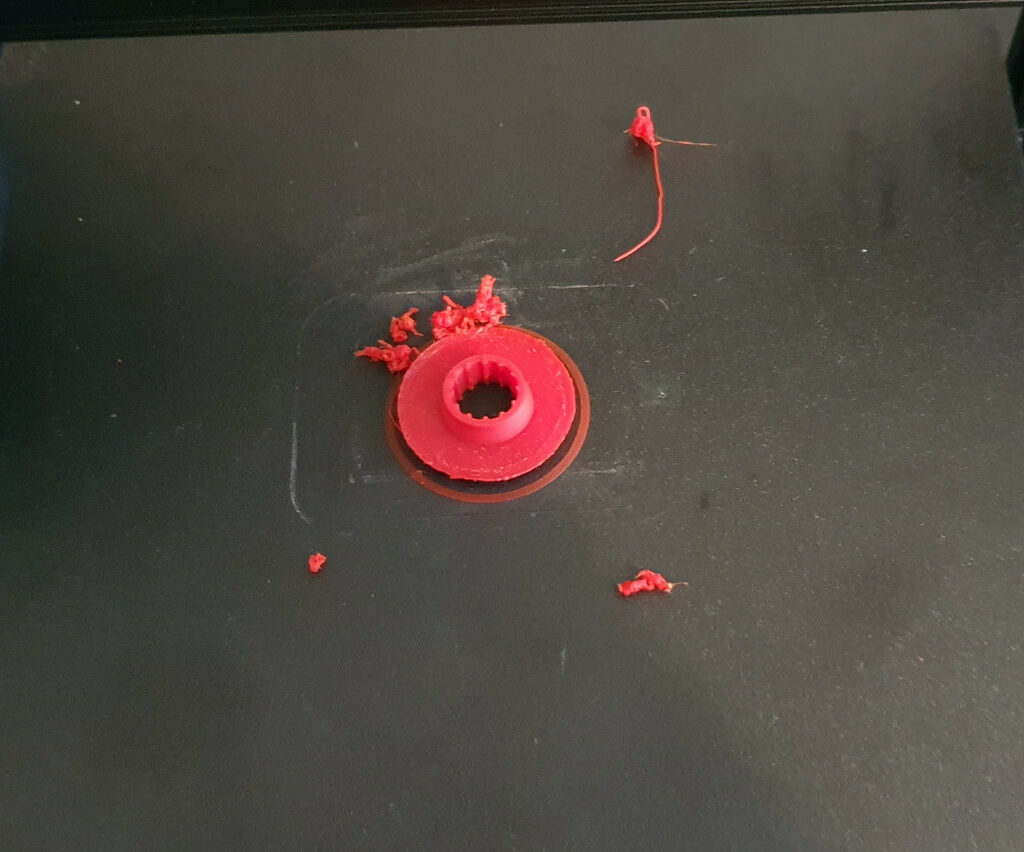

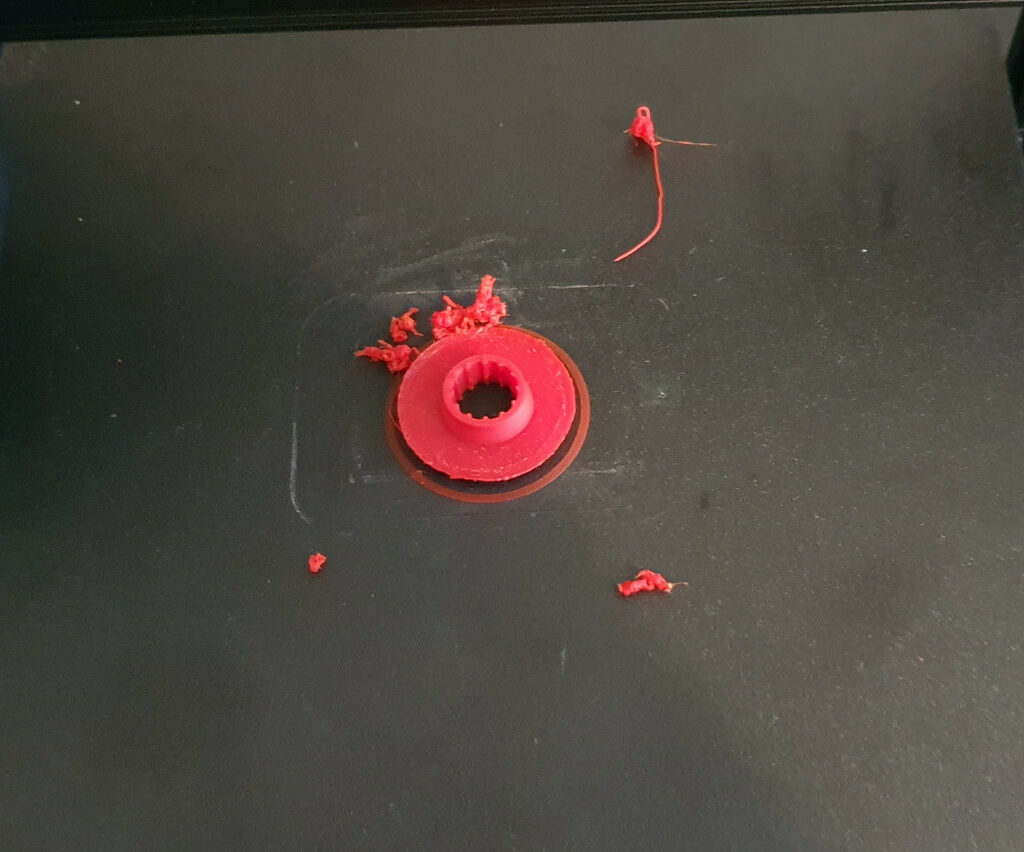

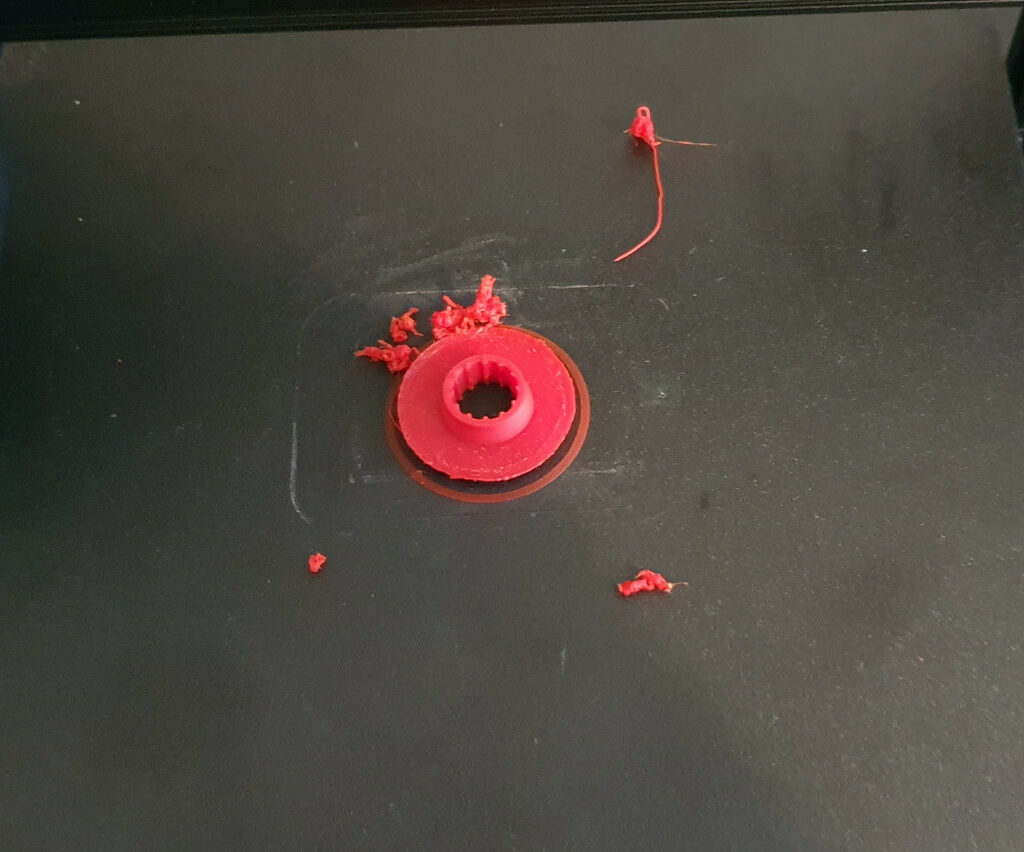

ABS-Druck

Nach einiger Zeit habe ich mich dann auch an den Druck von ABS gewagt. Hier habe ich mich für das ABS+ Filament von eSUN entschieden. Das soll weniger anfällig für Risse und Verwerfungen sein.

Leider waren auch mit diesem Filament die ersten Versuche nur bedingt zu gebrauchen (was aber, wie sich später rausstellte, weniger an dem Fimalent als viel mehr an meinem “Aufbau” lag).

Den wirklichen Durchbruch beim Drucken von ABS habe ich durch eine “Verkleidung” des Druckbereichs erhalten. Als “Verkleidung” dient seitdem eine alte Transport- bzw. Verkaufs-Tasche einer Bettdecke. Diese durchsichtige Verpackung ermöglicht die Sicht auf den Druck, verhindert aber größtenteils Luftbewegungen und verringert die Temperaturunterschiede der einzelnen Schichten beim Drucken.